Китайские печи: инновации и экология?

2026-01-14

Когда слышишь это сочетание — ?китайские печи? — у многих до сих пор возникает образ чего-то дымного, работающего на угле, с сомнительным КПД. Это, пожалуй, самый живучий стереотип. Но если копнуть глубже, как приходится делать в нашей работе, картина оказывается куда сложнее и интереснее. Речь ведь не только о гигантах металлургии, но и о промышленных, лабораторных, испытательных печах — том сегменте, где инновации и экология сталкиваются особенно остро.

От стереотипа к специфике: что на самом деле происходит в цеху

Мой опыт подсказывает, что разговор об экологии в контексте китайского оборудования часто начинают не с того конца. Все сразу думают о фильтрах и очистных сооружениях. Но фундамент закладывается раньше — в энергоэффективности самой печи. Вот, например, классическая камерная печь для термообработки. Раньше главным был вопрос равномерности температурного поля. Сейчас же ключевым параметром становится скорость выхода на режим и минимальные теплопотери через футеровку. Китайские производители в последние пять-семь лет сделали огромный рывок именно в применении новых изоляционных материалов, часто композитных. Не всегда удачно, но попытки явные.

Помню, лет восемь назад мы тестировали одну из первых муфельных печей от относительно нового тогда завода. Паспортные данные по расходу энергии были прекрасны, но на практике стенки так сильно грелись, что в цеху летом работать было невозможно. Вся ?экологичность? по потреблению электричества сводилась на нет колоссальными тепловыми потерями и, как следствие, повышенной нагрузкой на систему вентиляции и кондиционирования самого цеха. Это был важный урок: смотреть на систему в комплексе, а не на один параметр.

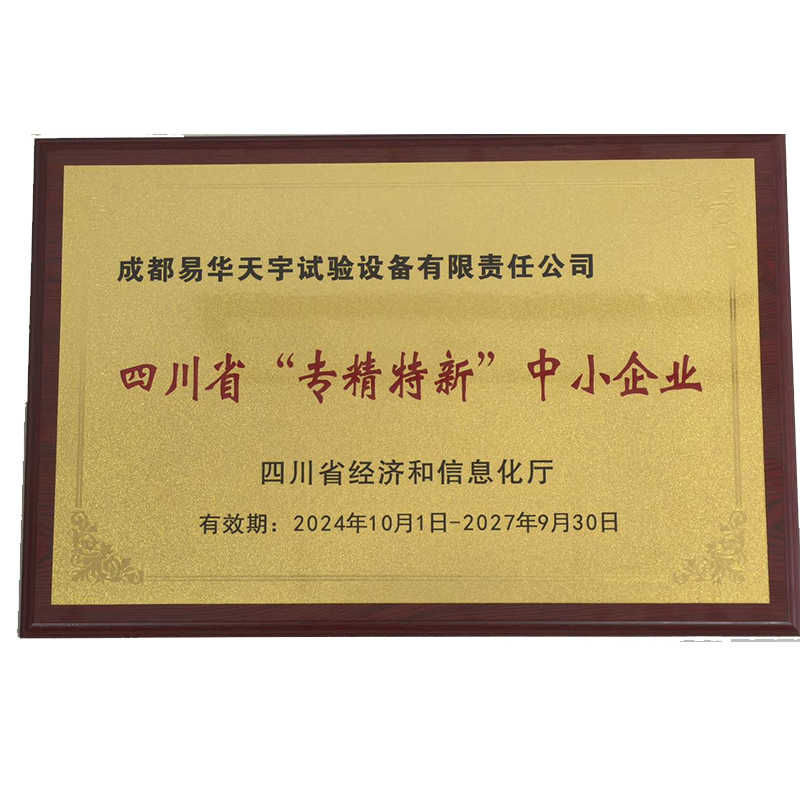

Сейчас подход иной. Те же муфельные печи все чаще проектируют с двойным корпусом и принудительным охлаждением внешнего кожуха. Это не только безопасность, но и тот самый комплексный подход к энергопотреблению. Кстати, неплохие решения в этом плане я видел у ООО Чэнду ИХуа Тяньюй Испытательное Оборудование. На их сайте, https://www.cdyhtianyu.ru, видно, что они, отталкиваясь от своего опыта с 1965 года, делают ставку на контроль процесса. А точный контроль — это отсутствие пережогов, стабильность цикла, то есть опять же экономия ресурсов.

Инновации: не только ?умный? дисплей, а пересмотр процессов

Здесь кроется главное недопонимание. Многие покупатели считают инновацией цветной сенсорный экран и возможность подключения к Wi-Fi. Безусловно, это элемент удобства и контроля. Но настоящие инновации часто скрыты. Например, в системе подвода воздуха в печах для сжигания или в конструкции горелок, где обеспечивается почти стехиометрическое смешение газа и воздуха для минимизации выбросов CO и NOx.

Китайские инженеры стали активно применять CFD-моделирование (вычислительная гидродинамика) для проектирования внутренних камер печей. Это позволяет оптимизировать газовые потоки, обеспечить равномерный нагрев без локальных перегревов, которые ведут к повышенному образованию, скажем, оксидов азота. Я лично участвовал в обсуждении таких проектов с технологами, и разница между проектом пятилетней давности и современным — колоссальна.

Еще один момент — это рекуперация тепла. В крупных агрегатах это уже норма, но теперь такие решения спускаются и на уровень средних, даже лабораторных печей. Тепло отходящих газов используется для предварительного подогрева поступающего воздуха или технологического материала. Эффект для экологии двойной: меньше расход первичного топлива и ниже температура выбросов. Внедрение таких систем — всегда компромисс между стоимостью, сложностью и конечной выгодой. Не каждый клиент готов платить на 20-30% больше за оборудование, окупаемость которого растянется на годы. И это нормальная дилемма на рынке.

Экология как часть жизненного цикла: от производства до утилизации

Часто упускается из виду, что экологичность оборудования — это не только его эксплуатация. Как и где оно произведено? Какие материалы используются? Насколько ремонтопригодно? Вот здесь история с китайскими производителями неоднозначна.

С одной стороны, глобальный тренд на ?зеленое? производство дошел и до Китая. Крупные, известные заводы, особенно те, что работают на экспорт в Европу, действительно внедряют системы экологического менеджмента, ISO 14001 и так далее. Они вынуждены это делать требованиями рынка. С другой — огромное количество мелких мастерских, которые собирают печи ?из того, что было?, ни о какой системной экологии не задумываются. Их продукция дешева, но ее жизненный цикл короток, а эффективность сомнительна. Разрыв в качестве, увы, все еще огромен.

Ремонтопригодность — это отдельная боль. Раньше была беда: сломалась уникальная горелка или блок управления — и все, жди запчасть два месяца из Китая, а цех стоит. Сейчас многие серьезные поставщики, включая упомянутое ООО Чэнду ИХуа Тяньюй, организуют склады ЗИП в странах СНГ. Это огромный плюс. Ведь если печь можно быстро отремонтировать, а не выбросить и купить новую, — это уже вклад в экологию. Их история, начавшаяся в 1965 году, как раз говорит об ориентации на долгий срок службы оборудования, что само по себе ?зеленый? подход.

Реальные кейсы и грабли, на которые наступали

Теория — это хорошо, но все решает практика. Расскажу про один проект с вакуумной печью для спекания керамики. Заказчику была важна чистота процесса и минимальное энергопотребление. Выбрали современную китайскую модель с ?умной? системой вакуумирования и многослойной теплоизоляцией. Все выглядело идеально.

А наладка уперлась в… качество воды в системе охлаждения. Оказалось, что чувствительные уплотнения вакуумных насосов, спроектированные под определенные параметры, начали быстро изнашиваться из-за жесткой воды в нашем регионе. Производитель не учел этот нюанс в глобальной спецификации. Пришлось срочно ставить дополнительную систему водоподготовки. Экологический эффект от высокой эффективности печи чуть не сошел на нет из-за повышенного расхода воды и реагентов для ее очистки. Вывод: любая инновация должна быть адаптирована под реальные условия эксплуатации, а не существовать в вакууме лабораторных тестов.

Другой случай, положительный. Внедрение индукционных тигельных печей на одном из небольших литейных участков вместо старых газовых. Да, первоначальные вложения были значительными. Но кроме очевидного — отсутствия выхлопных газов в цеху — получили неочевидный бонус: почти полное отсутствие окалины на металле и резкое снижение брака. Значит, меньше переплавок, меньше общих энергозатрат на тонну годного литья. Вот она, синергия экологии и экономики, но она проявилась только в процессе работы.

Взгляд в будущее: тренды и здоровый скепсис

Куда все движется? Я вижу несколько четких трендов. Первый — цифровизация и предиктивная аналитика. Датчики в печи будут отслеживать не только температуру, но и состояние футеровки, вибрации, состав отходящих газов в реальном времени. Это позволит оптимизировать циклы на лету и предотвращать аварии, которые часто ведут к экологическим нарушениям (выбросы, разлив расплава).

Второй — водород. В Китае сейчас огромные инвестиции идут в водородную энергетику. Не за горами появление промышленных печей, способных работать на водороде или водородно-природногазовых смесях. Это будет революция с точки зрения углеродного следа. Но вопрос инфраструктуры и безопасности пока перевешивает.

И третий, самый приземленный тренд — модульность. Печи все чаще проектируют как конструктор. Это упрощает ремонт, модернизацию и, в конечном счете, утилизацию. Вместо того чтобы выбрасывать весь агрегат, можно заменить один отработавший модуль. Такой подход активно продвигают компании с длинной историей, которые видели несколько поколений техники. Как раз тот случай, когда опыт, подобный опыту ООО Чэнду ИХуа Тяньюй Испытательное Оборудование, дает преимущество. Они понимают, что продают не просто железо, а долгосрочный технологический процесс.

Так что, возвращаясь к заглавному вопросу. Инновации и экология в китайских печах? Да, это уже не оксюморон, а реальный, хотя и очень неровный, процесс. Со своими прорывами, недочетами и необходимостью глубокого, вдумчивого подхода при выборе. Главное — смотреть не на ярлык ?эко?, а на конкретные инженерные решения и их применимость в ваших условиях. И всегда помнить, что самая экологичная печь — та, которая работает точно, долго и без остановок, экономя ресурсы на всем своем жизненном пути.